Чтобы обеспечивать высокое качество обслуживания клиентов и прибыль компании – склад должен работать бесперебойно, без ошибок и форс-мажоров. Для этого нужны инструменты и технологии, которые помогают быстро и качественно выполнять складские операции, контролировать количество остатков, не допускать простоев персонала и техники, снижать расходы на складскую логистику.

Если склад работает недостаточно эффективно (например, не хватает пропускной способности, потери от порчи товара превышают нормативы, клиенты уходят из-за ошибок в комплектации заказов и задержек с отгрузками, персонал то простаивает, то работает в режиме аврала) – нужна оптимизация работы склада. В зависимости от ситуации это могут быть как локальные изменения на отдельно взятых участках, так и комплекс мероприятий, направленный на оптимизацию логистики склада в целом.

Направления и методы оптимизации склада

Направления оптимизации склада предприятия можно разделить на пять основных групп:

- Организационно-кадровые (квалификация, полномочия, функции, зоны ответственности сотрудников);

- Топологические (зонирование склада, системы хранения, проходы и маршруты техники);

- Технологические (последовательность операций, способы и алгоритмы их выполнения);

- Программно-информационные (системы автоматизации учета, контроля, управления и коммуникации);

- Технические (оборудование и техника, их соответствие потребностям склада).

Чтобы понять, какие из этих групп нуждаются в оптимизации – необходимо проанализировать каждую из них по таким параметрам, как:

- соответствие потребностям организации;

- влияние на скорость выполнения операций;

- производительность и способность адаптации к периодам повышенной нагрузки и новым бизнес-процессам;

- стоимость (уровень затрат) и ее соответствие реальным выгодам, которые получает компания в итоге.

Результат такого анализа поможет выявить резервы для улучшения, найти способы и методы оптимизации склада.

Способ 1. Оптимизация системы управления складским персоналом

Улучшение организации работы складского персонала может дать достаточно быстрый положительный результат в имеющихся технических, технологических и топологических условиях склада.

На эффективность работы команды складских сотрудников, в первую очередь, влияют:

- Компетентность и опытность управляющего складом;

- Наличие четких регламентов, должностных и рабочих инструкций;

- Качество планирования работы;

- Рациональность распределения ролей и зон ответственности;

- Контроль рабочего времени, качества и сроков исполнения задач;

- Оргструктура и численность персонала;

- Мотивация.

Если хотя бы в одном из перечисленных пунктов есть провисание – проблемы неизбежны.

Управляющий складом

Склад нуждается в грамотном управленце. От знания складской логистики и процессов, опыта и управленческих навыков начальника склада зависит не только текущая организация и слаженность команды, но и успешность внедрения новых принципов, правил и технологий работы.

Недостаточная эффективность или некомпетентность управляющего – повод к изменениям. В некоторых случаях достаточно уделить больше внимания регламентированию и контролю его работы, обучению, повышению квалификации, схеме мотивации.

Если склад имеет разветвленную структуру, при которой управляющему подчиняются руководители внутренних подразделений – для оптимизации работы склада полезно провести оценку эффективности потенциала и работы команды. Такая оценка выявит сильные и слабые стороны участников команды, поможет разработать план по повышению ее эффективности и улучшению управления потенциалом, определит направления развития команды в разрезе конкретных целей.

Оргструктура и регламенты

Организационная структура склада периодически требует пересмотра и модернизации. Важно следить за численностью штата и не увеличивать ее без острой необходимости.

Хорошо, когда сотрудники четко разделены по функциям и знают зоны своей ответственности. Такой подход повышает производительность, помогает оптимизировать рабочее время, ускоряет выполнение операций.

В небольших складах с невысокими темпами товарооборота удачным решением может быть совмещение специальностей, когда один сотрудник выполняет несколько функций, например, занимается приемкой, комплектацией и погрузкой.

Большое значение имеет регламентирование рабочих процессов. У сотрудников должны быть не только четкие должностные инструкции, но и инструкции по каждой задаче склада – приемке, перемещениям, хранению, комплектации, отгрузке, работе с браком и т.д.

Мотивация

Внедрите сдельно-премиальную оплату труда. Разработайте показатели эффективности, которые будут влиять на вознаграждение сотрудников. Например, это могут быть такие критерии как объем и скорость выполнения операций, процент брака, боя, пересорта. Когда сотрудник знает, как может повлиять на размер свой зарплаты – мотивация повышается, появляется цель делать больше, лучше, быстрее.

Постоянно мониторить средний уровень зарплат у соседей, своевременно реагировать на изменения

Планирование и контроль

Нормируйте рабочее время, составляйте расписание смен. Планируйте работу так, чтобы ресурсы распределялись равномерно, чтобы не было простоев или перегрузки на местах

Разработайте систему контроля. Оптимально, когда факт выполнения операций (с учетом затраченного времени) фиксируется в режиме реального времени.

Способ 2. Оптимизация использования площадей

Топология – важная составляющая эффективности работы склада. Она должна соответствовать текущим потребностям организации, особенностям процессов, объему товародвижения.

Оцените:

- Зонирование площади склада: рационально ли разделена площадь, достаточно ли тех зон, которые уже есть или нужно добавить новые, например, зону маркировки, брака, упаковки и т.п.?

- Планировку зон: соответствует ли планировка и параметры помещений особенностям процессов и товародвижения? Обеспечивают ли они достаточную скорость выполнения операций или замедляет их? Достаточно ли ширины проходов для беспрепятственного движения техники, не пересекаются ли маршруты, учитывается ли при размещении товарных групп их оборачиваемость, габариты, сроки хранения и т.п.?

- Эффективность использования площадей: задействованы ли они по максимуму, справляются ли с объемом товаропотока, обеспечивают ли высокую плотность хранения или есть недозагруженные зоны?

Иногда достаточно небольших изменений, чтобы достичь хороших результатов. Например:

- Если зоны операций расположены так, что сотрудникам и технике приходится в процессе работы многократно обращаться к одной и той же ячейке, перемещаться в противоположные концы склада – оптимизируйте зонирования. Это сократит пробег и ускорит выполнение ежедневных задач;

- Если техника и сотрудники мешают друг другу в процессе работы – установите такую ширину проходов, которая обеспечит их беспрепятственное движение по складу, вводите односторонне движение,… Это сократит потери времени на перемещения и снизит риски аварийных ситуаций

- Для каждого типа мест хранения рассчитывайте коэффициент утилизации объема на регулярной основе, своевременно реагируйте на изменение структуры складских запасов переводя товары из одного типа хранения в другой и/или изменяя размеры и доли зон складского хранения

Один из самых действенных способов повышения эффективности использования складских площадей и оптимизации хранения на складе – увеличение плотности хранения.

Как повысить плотность хранения на складе

Чтобы повысить плотность хранения – важно подобрать такой способ хранения, который максимально соответствует особенностям товаров и параметрам склада.

Основные типы хранения:

- Напольное хранение: самый простой способ складирования. Оптимален для штабелирования паллет от трех уровней и выше, для хранения крупногабаритных или нестандартных грузов (строительные материалы, бытовая техника, мебель и т.п.);

- Широкопроходные фронтальные стеллажи: одна из самых распространенных стеллажных систем. Она универсальна, позволяет размещать грузы с различными весогабаритными параметрами, обеспечивает свободный доступ к паллетам. Верхние ярусы удобно использовать для хранения, а уровень пола – для коробочной сборки;

- Узкопроходные фронтальные стеллажи: обеспечивают более высокую плотность хранения, но требуют применения специальной техники – узкопроходных штабелеров.

- Набивные стеллажи (глубинные, тоннельные): обеспечивают высокую плотность хранения, т. к. не предусматривают проходов между рядами – техника заезжает прямо внутрь стеллажа. Подходят для хранения на поддонах однородных товаров с длительным сроком годности. Такая технология распространена, например, на производствах, где объем запаса одного наименования значителен;

- Мобильные стеллажи: устанавливаются на мобильные платформы, которые перемещаются по рельсам. Подходят для долговременного хранения, когда постоянный доступ к номенклатуре не требуется. Для нескольких рядов достаточно только одного прохода, это экономит площадь склада и увеличивает плотность хранения;

- Полочное хранение – мезонинные стеллажи. Это многоэтажные системы, которые наиболее удобны для хранения малогабаритных товаров с небольшой глубиной запаса. Позволяют обрабатывать грузы в ручном, автоматическом или комбинированном режиме, подбирать заказы на нескольких уровнях одновременно. Не требуют широких проходов для крупногабаритной техники. Можно наращивать дополнительные секции и этажи, модифицировать уровни под хранение разных товаров. Каждый этаж можно использовать под разные задачи, например, для хранения товара или организации зоны поштучной приемки или упаковки;

- Консольные стеллажи: один из оптимальных способов компактного хранения длинномеров (металопрокат, балки, пиломатериалы, рулоны). Число ярусов и опорных стоек можно подбирать произвольно, с учетом количества и особенностей товаров;

- Гравитационные стеллажи. Используют силу тяжести для самостоятельного перемещения поддонов по роликовым дорожкам. Идеально подходят для обработки товаров по принципу «первым пришел – первым ушел» (FIFO). Поскольку зоны загрузки и извлечения находятся отдельно друг от друга – достаточно всего двух проходов для погрузчика, что значительно уменьшает занимаемую площадь;

- Автоматические склады. Это высотные роботизированные конструкции (могут достигать 40 м. в высоту), которые не предусматривают доступ сотрудников к стеллажам. В проходах между стеллажами работает автоматический кран штабелер, который может самостоятельно работать с глубиной до двух паллет. Если глубина больше – кран работает в паре с шаттлами. Такие системы обеспечивают максимальную плотность хранения на минимальной площади без потерь времени на обработку грузов, не требуют освещения, и поддержания комнатной температуры (достаточно выше нуля)

Для увеличения плотности склада во многих случаях целесообразно комбинировать разные типы хранения.

Кроме того, полезно пересмотреть параметры уже использующихся стеллажей, расстояния между полками, ширину проходов между рядами, количество типоразмеров мест хранения. Иногда минимально возможное изменение может в масштабах склада освободить достаточно площади для дополнительных мест хранения.

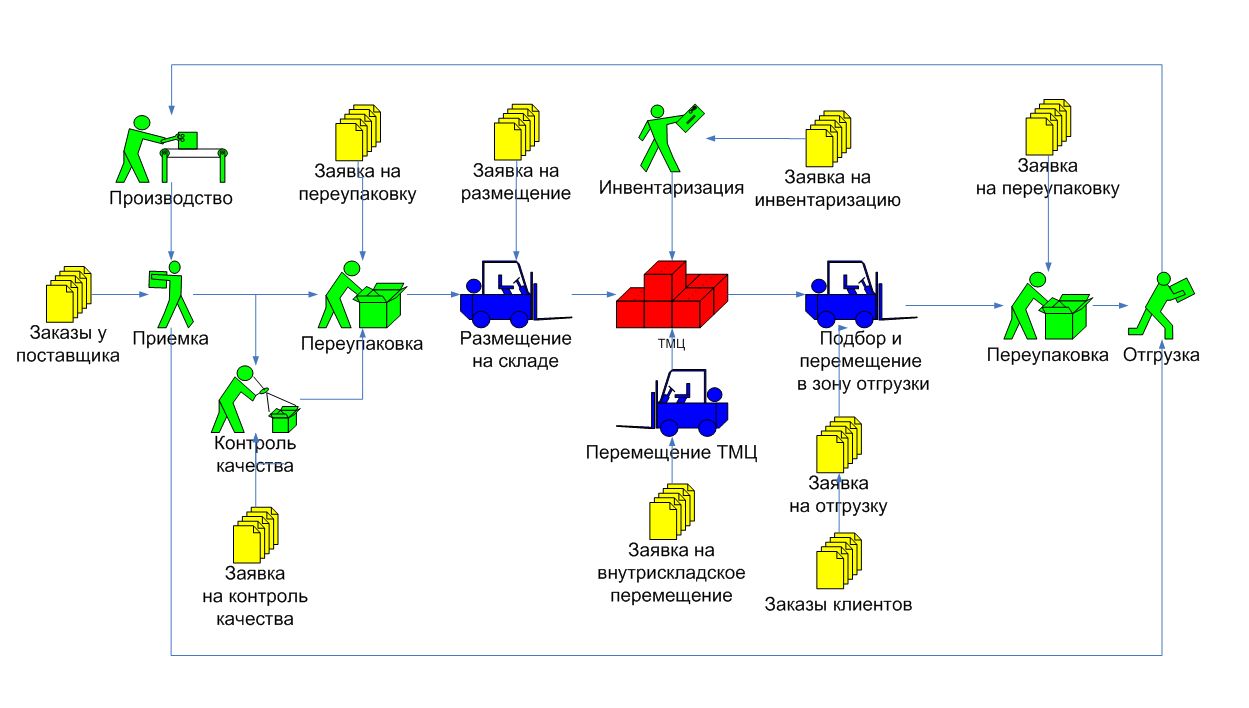

Способ 3. Оптимизация логистических процессов на складе

Чем сложнее процессы – тем больше времени затрачивается на их выполнение. Поэтому одна из основных задач оптимизации – снижение сложности. Чтобы упростить операции – нужен аудит логистических процессов. Такой аудит позволит определить причины задержек в выполнении операций, выявить лишние или дублирующие функции, найти способы логистической оптимизации склада. В этом помогут блок-схемы и технологические карты, сравнение параметров (скорость, затраты, производительность) с отраслевыми нормативами и показателями прошлых периодов.

Оптимизировать процессы можно разными способами, например:

- Сократить количество операций, исключив лишние и дублирующие действия;

- Рационализировать топологию склада и размещение товаров на хранение;

- Перераспределить зоны ответственности, функции и полномочия сотрудников на основе процессного подхода;

- Модернизировать техническое обеспечение;

- Повысить уровень автоматизации.

Все процессы и операции – как регулярные (приемка, размещение на хранение, отбор, комплектация, отгрузка), так и периодические (возврат брака, выборочная инвентаризация, приемка возврата от клиента) – нужно четко регламентировать. Инструкции должны содержать подробное описание состава работ и последовательности действий, ответственных и исполнителей, документов, инструментов и технических средств, необходимых для выполнения каждой операции.

Оптимизация процессов склада с помощью технологий автоматической идентификации

Для маркировки товаров на современных складах широко используются технология штрихкодирования (реже RFID-технология). Обе эти технологии основаны на присвоении каждой единице товара индивидуального кода, который содержит подробную информацию о товаре – его характеристиках, производителе, дате выпуска,…. При выполнении каждой операции сотрудник сканирует штрих-код или RFID-метку с помощью считывающего устройства (терминал сбора данных, сканер штрих-кодов), информация о товаре и действиях с ним автоматически передается в систему управления складом.

Использование таких технологий позволяет:

- Упростить и в разы сократить время выполнения ключевых процессов: приемку, размещение товара на хранение, инвентаризацию, отбор, комплектацию, отгрузку, передачу данных о движении товара в государственную систему маркировки и т.д.

- В режиме реального времени контролировать наличие и качество товара, его перемещение на территории склада;

- Автоматически заполнять сведения о товаре в складских документах;

- Оперативно передавать задания сотрудникам на терминалы сбора данных, в онлайн-режиме контролировать время и качество выполнения операций;

- Маркировать бейджи сотрудников и технику для контроля рабочего времени и перемещений по территории склада;

- Маркировать транспорт, чтобы ускорить прохождение КПП, усилить контроль въезда на территорию склада, погрузку или разгрузку;

- Присваивать коды идентификации складским документам (накладным, ордерам, заказ-нарядам), чтобы исключить ошибки при вводе данных в учетную систему, ускорить регистрацию, поиск и отправку документов.

При выборе технологии нужно ориентироваться на особенности работы склада и объемы товарооборота. Внедрение системы штрихкодирования потребует меньших финансовых вложений, зато RFID-технология дает больше возможностей, кратно превосходящую производительность, но снижает точность распознавания. На практике RFID технология экономически оправдана только в случае, если все товары уже приходят на склад маркированными, т. е. RFID используется от производства до продажи, склад лишь встраивается в существующую технологическую цепочку. Но в силу дополнительных ограничений и слабых сторон этой технологии реально работающих примеров на широком рынке практически нет.

Способ 4. Оптимизация размещения товаров на складе

Оптимизация размещения товаров на складе не только повышает коэффициент полезного использования складской площади, но и влияет на другие важные параметры работы:

- Время, затрачиваемое на контроль остатков, комплектацию и отгрузку заказов;

- Расходы на складскую логистику;

- Сохранность товара (особенно это важно для товаров с особыми условиями хранения и ограниченным сроком годности, для хрупких и дорогостоящих изделий).

При размещении товара необходимо обеспечить:

- Соблюдение требований к условиям хранения товара;

- Удобный доступ для персонала и техники;

- Возможность быстрого поиска и отбора;

- Равномерность нагрузки на технические зоны и персонал;

- Местоположение, которое позволяет комплектовщику в процессе работы проходить оптимальный маршрут без лишних ненужных перемещений.

Чтобы оптимизировать размещение товара, можно сделать следующее:

- Разработать стратегии размещения с учетом групп товаров, весогабаритных характеристик, уникальных требований, спроса, сезонности;

- Назначить сотрудника, ответственного за логику алгоритмов размещения, заложенных в систему управления складом WMS;

- Хранить рядом номенклатуру со схожими характеристиками (форма, размер, вес) с учетом востребованности товара;

- Рядом с зоной отгрузки хранить товары с высоким оборотом;

- В пик спроса перемещать сезонные товары ближе к зоне отгрузки;

- Товар с низким спросом, дорогостоящеие и хрупкие товары размещать в глубине склада на отдельных стеллажах.

Оперативно и рационально управлять размещением товара на складе помогают информационные системы класса WMS. Автоматизация позволяет оптимизировать структуру хранения и быстро подбирать места для размещения, сокращая суммарный пробег техники и персонала.

Способ 5. Оптимизация хранения на складе с помощью системы адресного хранения

С задачей оптимизации хранения на складе поможет справиться система адресного хранения.

Принцип системы адресного хранения:

- Складское помещение разделяется на участки, каждому из которых присваивается адрес;

- При размещении товара данные о его местоположении (корпус склада, этаж, стеллаж, ряд, ярус, полка, ячейка) фиксируются в системе управления складом.

При разделении склада на ячейки нужно:

- Четко обозначить границы каждой ячейки, чтобы сотрудники не ошибались при определении того, к какой ячейке относится товар. Например, при стеллажном хранении ячейка может быть ограничена пространством от балки до балки, паллето-местом, контейнером с постоянным местоположением. При напольном хранении или хранении на площадках можно использовать имеющиеся (столбы, проезды) или дополнительные (специальная разметка) разделители;

- Рационально выбирать габариты ячейки;

- Группировать ячейки по типам (габаритам, допустимому весу) и назначению использования (хранение, быстрый отбор, брак и т. п.). Это упростит подбор оптимальных ячеек для размещения товара и ускорит обработку грузов;

- Размечать нарезку ячеек системно – если в одном ряду хранение в 5 ярусов, желательно чтобы высотность сохранялась на всей длине ряда, так будет меньше путаницы у сотрудников.

- Маркировать каждую ячейку, наклеив на нее этикетку с адресом или – если используются терминалы сбора данных – индивидуальным штрихкодом.

Внедрение адресного хранения позволяет однозначно идентифицировать принадлежность каждой единицы товара к конкретной ячейке хранения, способствует оптимизации размещения товаров на складе, помогает контролировать количество и качество остатков, ускоряет поиск номенклатуры и комплектацию заказов.

Способ 6. Оптимизация логистики склада с помощью систем автоматизации

Автоматизация ускоряет выполнение складских операций, повышает эффективность использования складских площадей, помогает оптимизировать управление персоналом и техникой, сократить хищения и порчу товара, снизить затраты на логистику, обеспечить руководство качественной аналитикой для планирования и контроля.

Чем больше и сложнее складской комплекс – тем более высокий уровень автоматизации требуется для обеспечения его эффективной работы. Когда нужна оптимизация процессов склада – повышение качества системы автоматизации становится одним из приоритетных направлений стратегии изменений.

Если использующееся на складе программное решение не закрывает потребности склада – имеет смысл задуматься о ее модернизации. Оптимизировать систему автоматизации можно разными способами:

- Задействовать не использующийся ранее функционал;

- Донастроить под текущие особенности процессов;

- Доработать, добавив дополнительные функции и модули;

- Интегрировать с другими системами компании, сайтом, облачными сервисами, решениями поставщиков и покупателей;

- Интегрировать с механизированными и робототехническими решениями для управления процессами, системами интеллектуального отбора (голосовой отбор, управление с помощью светового сигнала, подбор по изображению), дронами (для бесконтактной инвентаризации склада);

- Внедрить новую комплексную систему управления складом, которая полностью автоматизирует бизнес-процессы (WMS).

О том, как выбрать систему управления складом – читайте в нашем блоге статью от 13.07.2021 г.

Способ 7. Комплексная оптимизация склада предприятия по технологии склоучинг

Если собственных ресурсов (опыта, знаний, времени) недостаточно для самостоятельной разработки плана оптимизации склада – можно заказать аудит склада или комплексный проект оптимизации склада (склоучинг) в компании, специализирующейся на проектировании, стратегическом управлении и развитии складов.

Склоучинг – инновационная технология вывода ключевых показателей склада на новый уровень с гарантией результата. Особенность проекта в том, что исполнитель не только проводит аудит и разрабатывает рекомендации по оптимизации логистических процессов на складе, но и внедряет согласованную с заказчиком стратегию изменений, при этом оплата услуг привязана к достигнутым результатам.

Как выполняется проект оптимизации работы склада по технологии склоучинг

Этапы проекта комплексной оптимизации склада предприятия:

- Аудит склада, согласование с заказчиком предложенной стратегии изменений и целевых плановых показателей;

- Объявление об изменениях команде склада и запуск проекта;

- Декомпозиция перечня задач из поставленных целей, разработка плана исполнения задач, определение сроков проекта и ответственных лиц;

- Реализация дорожной карты изменений на всех уровнях: эксперты погружаются в работу и процессы склада, выявляют узкие места, выстраивают коммуникации с персоналом, оценивают эффективность команды склада и каждого ее участника, обучают специалистов нужным методикам работы;

- Перенастройка роли склада внутри компании, внедрение инструментов управления складом и командой, решение критичных проблем с учетом их приоритетности;

- Достижение запланированных целевых показателей, подготовка команды склада к выходу экспертов из проекта (распределение обязанностей и нагрузки, назначение ответственных лиц);

- Контрольная проверка команды склада, финальные корректировки, подготовка заключения и рекомендаций по достижению будущих целей компании;

- Выход команды экспертов из проекта и оплата их работы как процент от достигнутого за год экономического эффекта.

В результате проекта оптимизации склада по технологии склоучинг эффективность складского комплекса возрастает в короткие сроки: достигаются KPI, сокращаются затраты на логистику, ускоряются отгрузки, снижается зависимость бизнеса от работы склада, увеличивается производительность персонала, повышаются компетенции команды, она становится способной внедрять изменения самостоятельно.

Подробнее о том, как оценить качество работы склада, об аудите и склоучинге – читайте в нашем блоге.

Если у вас есть вопросы об оптимизации логистических процессов на складе – обратитесь в Logistic Systems Consulting. Мы более 15 лет проектируем, развиваем и автоматизируем склады. Наши специалисты проконсультируют, помогут разработать и успешно реализовать стратегию повышения эффективности работы вашего склада.